проект:

«Строительство Завода горячего цинкования»

1. Резюме проекта:

-Наименование проекта - «Строительство Завода горячего цинкования».

-Цель проекта. В рамках данного проекта предлагается строительство современного завода горячего цинкования металлов. Горячее цинкование предназначено для обработки различных металлоконструкций и металлоизделий расплавом цинка. Нанесение цинка на поверхность металла существенно повышает антикоррозионные свойства металлических изделий.

Оцинковка металлоизделий и металлоконструкций широко используется в пищевой, нефтегазовой, химической, металлургической, строительной, транспортной, других отраслях промышленности.

Изначально необходимо отметить, что в Казахстане действует всего два предприятия горячего цинкования металлов - ТОО «Метакон» (г.Талдыкорган) и ТОО «Уралагроремстрой» (г.Уральск). Вместе с тем необходимо отметить, что оборудование имеющихся в РК заводов устаревшее (еще советское) с длиною ванны цинкования всего 6 метров. Это технологическое ограничение не позволяет осуществлять оцинковку металлоконструкций больших размеров (до 12,5 м).

В этой связи все предприятия республики вынуждены отправлять свои металлоконструкции и металлоизделия, имеющие большие габаритные размеры, на цинкование на близлежащие предприятия России. Также необходимо отметить, что вышеупомянутые казахстанские заводы имеют относительно небольшую мощность цинкования.

В связи с большой потребностью в цинкования своих изделий и недостаточной производственной мощностью имеющихся в РК заводов казахстанские предприятия ожидают своей очереди на оцинковку своей продукции по 3-4 месяца, либо, как уже отмечалось, отправляют свои металлоизделия на оцинковку в Россию.

В рамках данного проекта будет построен современный завод горячего цинкования с производственной мощностью 4,77 тонн цинкования/час (24,7 тыс.тонн/год). При этом оборудование завода позволит производить горячую оцинковку металлоизделий и металлоконструкций всех типоразмеров.

Полный период внедрения проекта составляет 10 месяцев. За данный период будут построены все производственные и складские помещения, приобретено и смонтировано основное и вспомогательное оборудование, сформирован штат завода.

-характер предполагаемого инвестиционного проекта (создание новых, расширение и обновление действующих производств) - создание нового предприятия.

-количество создаваемых рабочих мест (временных и постоянных) - 49 рабочих места на постоянной основе.

-отраслевая принадлежность проекта согласно 4-х значному общему экономической деятельности (ОКЭД РК) - 25620.

3. Технологический раздел:

1) описание технологии инвестиционного проекта с указанием приобретаемых и используемых фиксированных активов, а также импортируемых сырья и материалов в технологическом процессе;

1. Общее описание технологического процесса

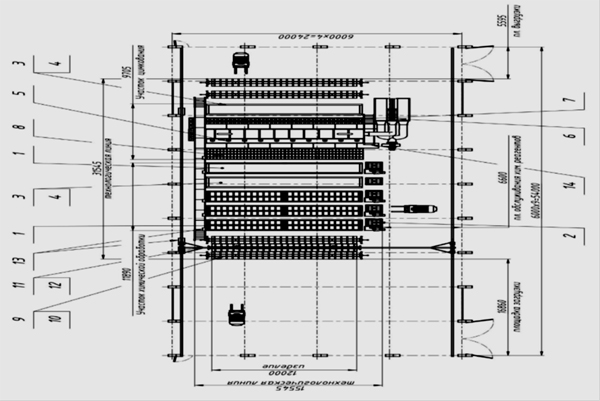

1.1 Основные стадии процесса

1.1.1 Подготовка изделий. Со склада изделия транспортируются в цех вилочным автопогрузчиком и располагаются между стоек Модуля навески, МН, под установленной на стойках порожней Технологической траверсой, ТТ, (либо краном, либо вручную). При необходимости ручным инструментом выполняется перфорация сливных либо такелажных отверстий и грубая очистка изделий. Изделия крепятся одноразовыми проволочными петлями через отверстия к кронштейнам траверсы. На все технологические операции траверсы перемещаются мостовыми кранами с помощью Контртраверсы, КТР.

1.1.2 Предварительная химическая обработка. Поверхности подвешенных на траверсы изделий в Модулях химической обработки, МХО, поэтапно обрабатываются методом погружения: - обезжириваются в специфическом растворе ортофосфорной кислоты – для удаления органических загрязнений, препятствующих химической обработке; - подвергаются химическому травлению в водном растворе соляной кислоты с ингибиторами – для растворения и удалению окалины, ржавчины и прочих соединений, ухудшающих состав покрытия; - промываются в воде – для удаления остатков солей железа, которые повышают расход материалов и ухудшают состав покрытия; - покрываются флюсом – насыщенным раствором двойной соли, для защиты стали от окисления, улучшения ее смачиваемости и уменьшения расходов цинка, лигатур и флюса при горячем оцинковании методом погружения.

1.1.3 Высушивание изделий. Сушка флюса на поверхности изделий происходит в Модуле сушки, МС, – закрытой камере с горячим потоком сухого воздуха, для производительного цинкования без паровых выбросов из внутренних полостей изделий, для предварительного подогрева изделий и снижения потребления тепла Агрегатом цинкования, АЦ. Меньший выход пара упрощает и удешевляетапирационную систему дымов цинкования. Прогретые детали меньше подвергаются тепловым напряжениям при последующем горячем цинковании.

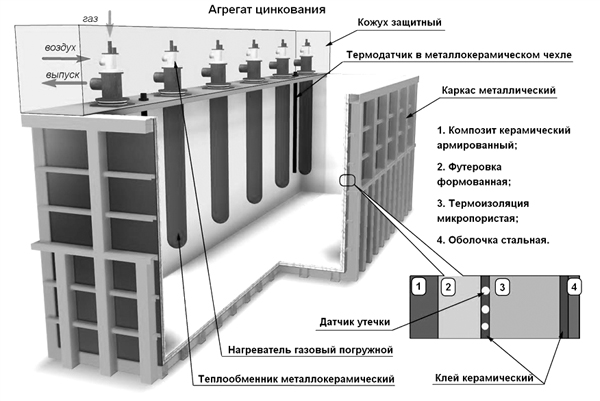

1.1.4 Цинкование изделий. В модуле цинкования (МЦ) покрытие на изделия наносятся методом сухого погружения в расплав. При этом слой сухого флюса плавится и взаимодействует с поверхностью изделий, увеличивая ее смачиваемость, диффузию и адгезию цинкового покрытия. Малый объем флюса минимизирует отходы.

1.1.5 Закалка покрытия. После цинкования, для прекращения роста кристаллов цинка (морозного узора), применяют закалку в воде. Кроме того, охлажденные поверхности экономнее пассивировать или сразу проконтролировать, снять с траверсы и отгрузить. Тонкостенные изделия для исключения коробления охлаждаются воздухом.

1.1.6 Разгрузка оцинкованного материала. Траверса с оцинкованными изделиями устанавливается на стойки модуля навески. Ручным инструментом одноразовые проволочные подвесы срезаются с кронштейнов траверсы и при необходимости с изделий. Вручную или краном изделия при необходимости перемещаются к автопогрузчику, которым транспортируются на склад.

1.1.7 Возврат технологических траверс. Порожние технологические траверсы, ТТ, краном с контртраверсой, КТР, перемещаются в начало технологической линии на Стойки модуля навески, СН, для повторного использования.

-Приобретаемые и используемые фиксированные активы, а также импортируемое сырье и материалы в технологическом процессе - в данном проекте для работы завода все необходимое сырье и материалы будут закупаться на предприятиях России. Применяемые в проекте сырье и материалы не производятся в Казахстане. Приобретение оборудования будет осуществляться у завода компании.

|

СМЕТА ПРОЕКТА НА ОБОРУДОВАНИЕ |

||

|

№ |

Наименование : |

итого: |

|

|

|

тенге |

|

Оборудование: |

||

|

1 |

Приобретение оборудования завода |

403 904 722,2 |

|

2 |

Монтаж оборудования завода |

60 585 705,7 |

|

.3 |

Транспортировка оборудования (с таможенными процедурами) |

25 000 000,0 |

|

|

итого (по разделу): |

489 490 427,9 |

Технологическая схема линии горячего оцинкования ЛГЦ-20 000.12,5

Схема устройства агрегата цинкования с применением газовых нагревателей

|

Применяемая в проекте ставка дисконтирования, % год-х |

15,0% |

|

Общая стоимость проекта, тыс тенге |

1 502 500,0 |

|

Чистая приведенная стоимость - NPV (Net Present Value), тыс.тенге |

927 799,1 |

|

Внутренняя норма доходности - IRR (Internal Rate of Return), % год-х |

29,86% |

|

ROI (Return of investments) |

222,6% |

|

Простой срок окупаемости, лет |

2,17 |

|

Дисконтированный срок окупаемости, лет |

3,56 |